SMT生产现状:SMT机器是属于高价快速自动化的生产设备,一旦启动生产就会很快将程序已经编制的订单给生产完毕,那么如果上料错误,损失的就将是一整批产品。所以在SMT车间(或者企业)都会组织很多的资源在机器启动前,仔细核对检查:料盘号、物料名称、机台号、物料数量、料盘投料顺序...并且需要手工制作相关报表。

一、来料分包点检(一进多出)

来料是以整批次入库:

供应商来料,全部以最小单位生成每盘一入库批次标签,再点检入库

情景模拟:(最小单位盘符:500个)

供应商送货材料30000个,每盘500个,供60个料盘,需打印60张标签。

仓库人员进行PDA扫描料盘条码进行入库点收

二、仓储的亮灯

出库自动亮灯,扫码出库后自动灭灯

三、生产过程相关使用

刷卡登录→今日任务→PCB板上线→上料→缺陷登记(自动扫码&机联自动取数)等

1、刷卡登录→今日任务→任务开工

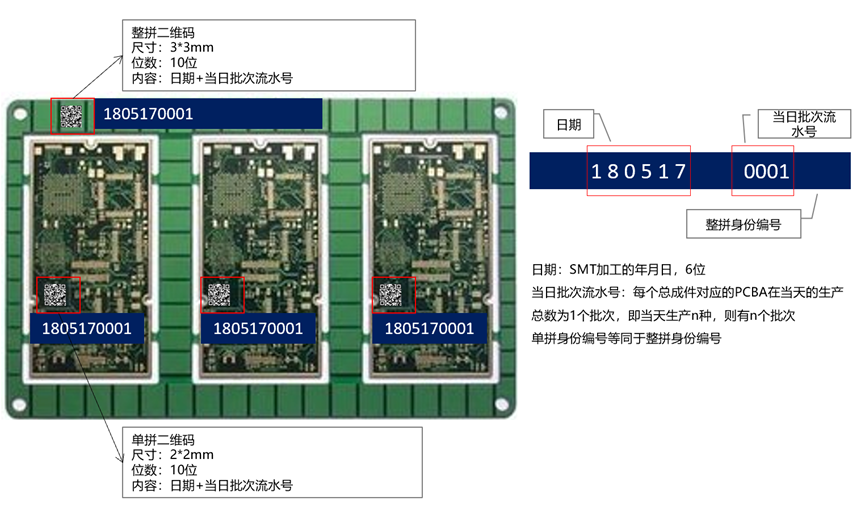

2、PCB板镭雕及扫码上线

PCB板镭雕

PCB扫码上线

3、上料防错管理

预先系统内部信息关联:

在系统中会将:生产订单与SMT机器(贴装机台)相关的:机器号、贴装台号、站位号、左OR右飞达4个约束因子以及物料的批次码进行严格的关联绑定。

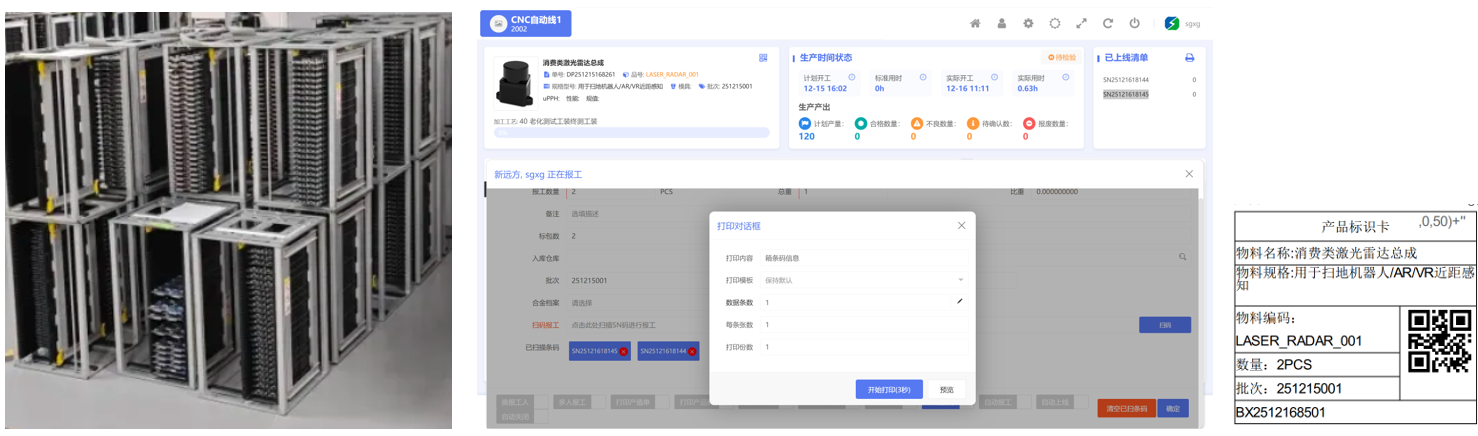

原料调拨到现场仓:

生产部每天会将次日要生产的原材料料盘从原料仓调拨到现场仓。如下图:SMT产线车间布置有料盘架,用来挂即将投料生产的料盘。

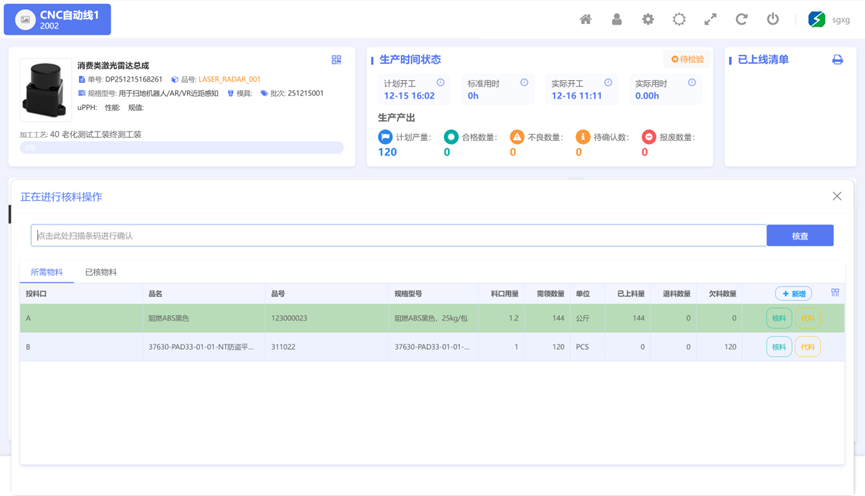

员工查看工位机上的上料站料表:

任务开工,API接口自动生成料栈核查表,工人投料时直接查询工位机,作为上料对照参考。

员工PDA扫码上料:

工位机、PDA数据库是共享的,员工上料时只需要用PDA扫描贴片机机器二维码,PDA则自动显示:制造任务单号、产品名称、规格、站位(LorR)等信息。

员工只要对照着从现场仓拿料盘直接上料即可。

工位机站料表参考结合PDA扫码上错料异常阻止相结合来保证上料准确无误多上料、上错料等情况PDA报错,阻止投料:

已经上料的料口如果再次被扫描则提示报错“禁止重复上料”;

如果上的料不是预先设置关联的料、料不对,那么PDA就会报错“不存在”。

工位机站料表参考结合PDA扫码上错料异常阻止相结合来保证上料准确无误

多上料、上错料等情况PDA报错,阻止投料:

已经上料的料口如果再次被扫描则提示报错“禁止重复上料”;

如果上的料不是预先设置关联的料、料不对,那么PDA就会报错“不存在”。

3、检验过站扫码

自动扫码并机联自动取数生成过站检验记录,SN过站不合格则进行SN标识,进行下线卡扣

4、下线装箱

四、质量追溯

一个电子元件的实效是会影响着最终电子设备的实效,这也使得电子行业的客户通常都会要求SMT供应商对原材料、半成品、产品的质量进行严格的跟踪和追溯。

基于对生产批次管理的更加精细,产品质量追溯上需全供应链覆盖。

工翼信息 2026 © Indgo.cn All Rights Reserved.

浙ICP备2023009385号

浙公网安备 33010602009975号

浙公网安备 33010602009975号

精选评论

分享您的观点